1- ESTRUTURA BRUTA DE SOLIDIFICAÇÃO

De modo geral pode ser discutida a partir das macroestruturas observadas nos tarugos. Quando o metal líquido é vazado no molde, a parte que entra em contato com as paredes frias do molde é rapidamente super-resfriada, e nessa camada de líquido super-resfriado ocorre uma intensa nucleação de grãos cristalinos de orientação aleatória. Esta camada de pequenos grãos finamente dispersos e localizada na superfície do tarugo é denominada Zona Coquilhada. O tamanho da zona coquilhada depende de uma série de fatores, dentre os quais podem-se citar as propriedades termofísicas do material do molde, o coeficiente de transferência de calor metal/molde e a temperatura de vazamento do metal líquido. Esta consiste de uma zona bastante refinada de grãos equiaxiais, que nucleiam de modo evidentemente heterogêneo, tendo como substrato a superfície fria do molde. A grosso modo, quanto maior a eficiência do contato térmico na interface metal/molde, maior a quantidade de núcleos formados e assim mais refinada será a granulometria desta camada. Contudo o número de cristais formados dependerá também do superaquecimento do líquido, da temperatura inicial do molde, das propriedades térmicas do metal e molde, bem como do potencial nucleante da parede do molde ou das partículas associadas ao líquido.

Quando o metal é vazado com um alto grau de superaquecimento e as paredes do molde estão frias, somente uma camada fina de líquido consegue atingir temperaturas abaixo da temperatura de nucleação e conseqüentemente só ocorre a formação de uma pequena zona coquilhada. Com o vazamento do líquido bastante próximo da temperatura de transformação, já se consegue uma zona coquilhada maior, mas se o molde sofrer um pré-aquecimento antes do vazamento, essa zona poderá ser imperceptível ou inexistente. Da mesma forma se o superaquecimento do metal líquido for excessivo a ponto de provocar a refusão de grande parte dos cristais nucleados, não ocorrerá a formação da zona coquilhada. Para moldes de cobre, como é o caso do lingotamento contínuo, os quais apresentam alta difusividade de calor, o calor é extraído mais rapidamente provocando a formação de uma maior densidade de núcleos em volume maior de líquido. Se o líquido apresentar baixa difusividade térmica haverá um efeito similar, já que levará mais tempo para que o líquido, super-resfriado pelo contato inicial com as paredes frias, sofra um aquecimento decorrente do calor latente liberado na transformação. O efeito da composição também deve ser considerado, já que a rejeição do soluto diminui a velocidade de crescimento dendrítico para um determinado super-resfriamento, e, em conseqüência da maior presença de soluto, ocorre uma maior tendência de formação de núcleos. Se a parede do molde não for um nucleante eficiente e o líquido tiver partículas que se constituam em substratos nucleante eficazes, então a nucleação ocorrerá somente no líquido e não nas paredes do molde.

O calor latente de solidificação liberado, associado ao calor que fui do líquido aquecido em direção ao molde, remove o super-resfriamento do metal líquido inicialmente existente nas proximidades das paredes das paredes do molde, e a taxa de resfriamento diminui rapidamente. Como o líquido no centro do molde está a temperaturas acima da temperatura de transformação ( temperatura de fusão ou temperatura liquidus ), não poderá ocorrer a formação de grãos nessa região nesses instantes iniciais e, portanto, os únicos grãos que se desenvolverão são aqueles que estiverem crescendo a partir das paredes do molde e em direção ao líquido. Desses grãos, aqueles que tiveram direções de crescimento mais coincidentes com a direção de extração de calor, ou seja, perpendicularmente à parede do molde, crescerão mais rapidamente, porque a direção preferencial de crescimento dendrítico é próximo é próxima dessa direção, tem sua seção transversal aumentada à medida que a frente de solidificação vai se afastando do molde. Os grãos que não tiverem direções favoráveis de crescimento serão bloqueados e impedidos de continuarem a crescer, conforme mostra o esquema da figura, dando origem a uma região denominada Zona Colunar. No caso de solidificação de ligas, essa região é caracterizada por um crescimento de dendrítas orientadas e em equilíbrio térmico com o líquido que as envolvem, e crescem tão rapidamente quanto o calor latente possa fluir para as paredes do molde.

Representação esquemática do crescimento de grãos na região coquilhada e do surgimento de grãos colunares a partir de grãos coquilhados com orientação favorável.

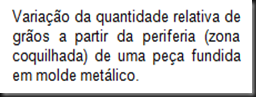

Na Zona Colunar, os cristais colunares desenvolvem-se a partir dos grãos coquilhados por meio de crescimento seletivo e preferencial. Os cristais colunares apresentam seus principais eixos cristalográficos paralelos à direção do fluxo de calor, e mostram orientação marcadamente preferencial de crescimento, coincide com as direções cristalográficas do crescimento dendrítico. Observa-se que o número de grãos da zona coquilhada deve diminuir com a distancias das paredes do molde. A partir de um determinado número de núcleos, passa a existir efetividade de crescimento de grãos devido à reduzida interrupção do crescimento dos grãos vizinhos. Assim, pode-se observar o poder seletivo do crescimento de grãos colunares a partir da zona coquilhada.

O comprimento relativo (percentual) da zona colunar depende muito do superaquecimento de vazamento e do teor de liga. O crescimento da zona colunar continua até que as condições do processo tornem favorável o surgimento da zona equiaxial central. Em outras palavras, o crescimento da zona colunar será interrompida apenas com o bloqueio de grãos da zona equiaxial central.

No caso específico de lingotamento estático de aços carbono, a concentração de carbono e o grau de superaquecimento do metal líquido tem influência significativa no comprimento da zona colunar. Verifica-se, entretanto, um mínimo de zona colunar para concentrações em torno de 0,1% de carbono, após o que ocorre um crescimento até um máximo de zona colunar para 0,6% C, descrevendo novamente após esse ponto. Este fato está associado às diferenças do comportamento da solidificação com a concentração de carbono, já que até praticamente 0,1% C todo o líquido solidifica como fase delta (d), e a partir dessa concentração e até cerca de 0,5% C o líquido ao se solidificar transforma-se tanto em fase gama (g) como em fase delta (d), e após essa concentração ocorre somente à transformação líquido (L) à gama (g). A partir desse ponto passa a valer a regra geral de diminuição do tamanho da zona colunar com o aumento da concentração de soluto. O crescimento dos cristais colunares em direção ao centro do tarugo continua enquanto o calor é progressivamente retirado por condução através do sólido e conduzido ao molde. Por outro lado, o líquido na região central do tarugo também pode tornar-se super-resfriado tanto por efeito térmico quanto constitucional, e isso ocorrendo, qualquer embrião sólido que surgir pode crescer aleatoriamente, na forma de cristais conhecidos como equiaxiais. Dessa forma, o crescimento da zona colunar pode se bloqueado pela formação de uma Zona Equiaxial Central.

Influência do teor de carbono no comprimento da zona colunar de aços

2- EFEITO DA COMPOSIÇÃO DO AÇO NA SOLIDIFICAÇÃO E FORMAÇÃO DE DEFEITOS

Sabe-se que a formação ideal do menisco deve produzir tarugos livres de defeitos, entretanto se as condições de operação mudarem, os defeitos podem surgir de modo extremamente nocivo para o processo. Não apenas as propriedades mecânicas da casca sólida formada no início do processo de solidificação, mas também a contração devido à reação peritética, devem corresponder a fatores primordiais à isenção de defeitos no tarugo ao longo de toda a dinâmica do processo de produção. Segundos estudos, os aços carbono podem ser divididos em quatro categorias distintas: a primeira são os aços extra doces, com teores inferiores a 0,08% de carbono e a segunda para teores variando entre 0,08% e 0,15%. Estas qualidades, em geral, não apresentam grandes problemas de produção, mas podem apresentar a superfície bastante áspera e com ondulações excessivas. A terceira categoria compões os aços com teores entre 0,15% e 0,50% e carbono, os quais são normalmente os mais fáceis de lingotar continuamente. A quarta categoria > 0,50% C produz zonas colunares normalmente associadas com defeitos internos (segregação, vazios, etc.), mas exibem superfície lisa.

O comportamento de solidificação dos aços acima são resultados de uma interrelação da transformação entre os estados sólidos delta para gama e a reação peritética.a 0,10% de C existe um mínimo de espaço entre o molde e o veio causado pôr contração diferencial. Para carbono mais baixo < 0,10% a temperatura de transformação torna-se cada vez menor e a contração devido à reação peritética se torna menos importante acima de 0,15% de carbono, mas transformações líquidas diretamente para a fase gama e menos ondulações na casa devem ocorrer. Existem outras diferenças entre as propriedades da ferrita delta e a austenita que dependem da força e razão de solubilização das impurezas, de tal forma que o comportamento mecânico da casca muda de acordo com a estrutura. A microsegregação e a difusão de elementos como o fósforo são afetados pela transformação ferrita / austenita durante o estágio inicial de solidificação e são de grande importância para as propriedades mecânicas da casca.

3- ESTRUTURA DENDRÍTICA

Na grande maioria das situações práticas de fundição ou lingotamento a estrutura de solidificação apresenta-se com morfologia dendrítica. Uma maneira conveniente e bastante utilizada para medir os efeitos das condições de solidificação sobre a estrutura dendrítica consiste na avaliação de um parâmetro conhecido como espaçamento interdendrítico, ou seja os espaçamentos entre os braços dendríticos primários, secundários, ou de maior ordem. É fato bastante conhecido que estes espaçamentos exercem uma influência sensível sobre as propriedades mecânicas das ligas em seu estado bruto de solidificação. Sabe-se também que o grau de homogeneização que se pode alcançar em uma através dos tratamentos industriais de homogeneização normalmente utilizados depende destes espaçamentos.

Uma série de investigações experimentais realizadas par a uma grande variedade de ligas mostrou que os espaçamentos interdendríticos são dependentes, para uma determinada composição química, somente da taxa de resfriamento, sendo inversamente proporcional a esta variável elevada a um dado expoente, conforme equação abaixo.

Nestas condições, o único modo que permite reduzir sensivelmente estes espaçamentos consiste em alterar as condições de fluxo de calor de resfriamento e reduzindo o tamanho da zona pastosa, resultando conseqüentemente numa redução dos espaçamentos interdendríticos e na incidência de macrosegregação. Uma série de iniciativas de pesquisa objetivando a criação de dispositivos operacionais que permitam aumentar a taxa de solidificação permitiram observar a influência em pelo menos duas importantes características dimensionais da estrutura metalográfica, quais sejam: o tamanho de grão e os espaçamentos interdendríticos.

Esta segunda característica estrutural parece ter mais influência sobre as propriedades mecânicas do que a primeira, e é muito mais dependente da taxa de resfriamento. Com o aumento da taxa de resfriamento, os espaçamentos interdendríticos tornam-se menores, mas o tamanho de grão pode eventualmente não ser alterado significativamente. O tamanho de grão depende, por outro lado, muito mais da história do metal, ou seja: presença ou ausência de refinadores de grão no banho de metal líquido, grau de superaquecimento, entre outros fatores.

4- MODELOS DE CRESCIMENTO DENDRÍTICO

Uma série de investigações experimentais evidenciaram claramente a dependência dos espaçamentos interdendríticos de primeira ( l1) ou segunda ordem ( l2) e da taxa de resfriamento (tº), ou em outros palavras, do produto do gradiente térmico (G) pela velocidade de solidificação (V) : (tº=G.V ). Outra maneira de explicitar esta dependência consiste em relacionar os espaçamentos com o tempo local de solidificação (tSL), que é definido para uma dada posição no metal, como o tempo entre o início e o fim da solidificação nesta posição, sendo inversamente proporcional à taxa de resfriamento neste ponto, ou seja:

Onde DT é o intervalo de solidificação para condições fora do equilíbrio. Estudos de Flemings concluíram que os espaçamentos interdendríticos são determinados através de relações do tipo:

Onde o expoente h pode variar na faixa de 1/3 a ½ para espaçamentos secundários e assumiria um valor próximo de ½ para espaçamentos primários. Os valores do expoente h são geralmente obtidos através de trabalhos experimentais, e a literatura apresenta diversos trabalhos onde este expoente é qualificado para diferentes materiais. Entre os principais trabalhos experimentais, destaca-se um realizado por Suzuki et alli. Através de investigações sistemáticas de laboratório para a solidificação de aços na faixa de 0,14 a 0,88% em peso de carbono, Suzuki estabeleceu a seguinte relação entre o espaçamento dendrítico secundário e a faixa de resfriamento (T°):

A variação da concentração de carbono na composição do aço não afetou significativamente as constantes da equação anterior, e os resultados experimentais não apresentam grande variação em relação aos valores calculados.

5- SEGREGAÇÃO E TEORIA DO MINI LINGOTE

A teoria do mini lingote é uma formulação teórica para a tentativa de explicar a segregação e os padrões de contração observados no lingotamento contínuo. A teoria consiste na diversão do tarugo em cinco partes que analisam individualmente a solidificação e o histórico térmico. No primeiro passo existe um crescimento uniforme da zona colunar e o crescimento segue perpendicular à direção de extração de calor. No segundo passo algumas dendritas colunares tendem a crescer mais rapidamente que os seus vizinhos devido à instabilidade causada pelas correntes convectivas e gradientes térmicos associados ao preenchimento do molde pela válvula submersa. No terceiro passo o crescimento colunar acentuado pode produzir pontos de solidificação que isolam pequenas bolsas de aço líquido. Neste caso, a solidificação destas bolsas de metal líquido ocorre de maneira semelhante à solidificação em lingotes, e deste modo são conhecidos por mini lingotes. Na base do mini lingote deve existir uma segregação negativa, devido evidentemente a sedimentação convencional. No quarto passo a solidificação se encerra enquanto uma cavidade interna de contração pode ser formada. Finalmente, no quinto passo, com a solidificação completa, tem-se a macroestrutura final.

Esta teoria tente explicar de modo prático a macrosegregação axial de tarugos e também pode ser estendida par ao caso de placas. Por outro lado, para um perfeito conhecimento deste tipo de problema, ou seja, a segregação em macro e micro escala no interior dos tarugos, seria necessário um conhecimento da transição entre a zona colunar equiaxial, entretanto ainda hoje não se conhece com certeza o fenômeno de transição, devido à complexidade de fatores que influenciam neste. Algumas teorias associam as taxas de transferência de calor com o gradiente na ponta da dendríta, contudo ainda são teorias sem suficiente experimental.

A.Crescimento colunar uniforme, perpendicular à direção de extração de calor;

B.Crescimento instável devido às fortes correntes convectivas causadas pela ação da turbulência de enchimento do molde;

C.Formação de bolsa de metal líquido circundadas pelas pontes dendríticas formadas devido ao crescimento colunar instável;

D.Solidificação das bolsas líquidas e formação de segregação e porosidades centrais e;

E.Solidificação completa, formação da estrutura final.

6- MACROSEGREGAÇÃO

A segregação do tipo V é uma das formas de macrosegregação mais freqüentes que ocorrem em tarugos industriais. É um tipo lamelar de segregação positiva, e após revelado na macroestrutura observa-se a forma de V´s imperfeitos no eixo vertical central da zona equiaxial.

A maioria dos elementos presentes na composição química de aços ao carbono apresenta coeficientes de distribuição de soluto menores do que a unidade. Como conseqüência, durante a solidificação o líquido fica enriquecido de soluto na zona pastosa, principalmente de carbono, enxofre e fósforo e que se difundem em direção ao líquido, mas que em função da cinética da solidificação ficam restritos a uma camada de líquido próxima à fronteira sólido/líquido dentro da zona pastosa. Se esse líquido segregado solidificar nessa situação, ocorrerá a formação de microsegregação, mas se for forçado a se mover ao longo de canais interdendríticos que se estabelecem dentro da zona pastosa então ocorrerá macrosegregação. À medida que cristais colunares crescem a partir da parede do molde, a sucção associada à contração de solidificação provoca uma alimentação contínua de metal líquido ao longo dos canais interdendríticos. Ao mesmo tempo, cristais localizados junto à fronteira da zona colunar com o líquido são arrastados pelas correntes convectivas. A convecção que decorre de diferenças de temperatura e densidade também pode ocasionar transporte de massa apreciável. A maioria dos solutos segregados na zona pastosa durante a solidificação do aço têm densidade menor do que o ferro, o que implica na formação de um líquido rico em produtos segregados de menor densidade, provocando um movimento de massa para cima dentro da zona pastosa. No caso de aços com maior intervalo de solidificação o fenômeno é intensificado, o que aumenta consideravelmente a segregação longitudinal. No caso particular do lingotamento contínuo, a turbulência do fluxo proveniente do distribuidor tem efeito significativo sobre o comportamento do fluxo de metal líquido.

A segregação do tipo V deve ocorre pelo aprisionamento de líquido rico em soluto pelas dendrítas equiaxiais na zona central do tarugo no final da solidificação. A figura abaixo apresenta um esboço com os passos principais da formação da segregação em V no lingotamento contínuo.

A sucção do líquido segregado provocada pela contração de solidificação nos estágios finais do processo pode produzir segregado V através de um ou ambos dos seguintes mecanismos:

A pressão metalostática fissuras na zona equiaxial central ao longo de planos preferenciais de cisalhamento e que preenchidas pelo líquido rico em soluto, produzindo segregação do tipo V;

O líquido enriquecido de soluto fica aprisionado entre cristais equiaxial na fase terminal da solidificação.na ausência de líquido suficiente para compensar a contração de solidificação, a estrutura dendrítica fica sem sustentação e cede, fazendo com que o líquido segregado aprisionado tome o formato de um V.

Pela análise desenvolvida anteriormente, nota-se que a ocorrência e a extensão dos segregado do tipo V dependem fundamentalmente do fluxo de metal líquido e, conseqüentemente, dos fatores que o controlam e da macroestrutura. Minimizar a formação desses segregados implica em agir, na medida do possível, sobre esses fatores de influência, como por exemplo:

Ø Estrutura de solidificação: Antecipar ao máximo a transição colunar/equiaxial para reduzir a macrosegregação associada ao crescimento colunar, através da limitação do superaquecimento, da adição de agentes nucleantes e pela indução de correntes convectivas por agitação eletromagnética ou vibração mecânica;

Ø Fluxo de metal líquido: O favorecimento do fluxo de metal líquido na direção vertical contribui efetivamente na redução de segregados V. Essa condição pode ser atendida através de condições como: solidificação unidirecional vertical a partir da base (ascendente); solidificação unidirecional a partir di topo (descendente) e otimização do projeto do molde.

7- DEFEITOS INTERNOS

Em função das características de refrigeração, diferentes tipos de defeitos internos podem surgir na forma de trincas e fendas internas e externas, as quais podem desqualificar o produto lingotado. Trincas longitudinais e transversais internas podem ocorrer sem que ocorra um rompimento na superfície, dificultando a verificação destes defeito.

● Trincas centrais em forma de estrela: As trincas em forma de estrela são dispostas radialmente e tem inicio no centro do veio. Este tipo de trinca surge devido a uma refrigeração secundária excessiva.

● Trincas diagonais: As trincas diagonais surgem no encontro de dois planos perpendiculares de solidificação. As trincas diagonais podem surgir devido a resfriamento desuniforme no molde ou resfriamento secundário desigual. Ocorrem freqüentemente em conjunto com a deformação rômbica do veio.

● Trincas de endireitamento: As trincas de endireitamento ocorrem em sentido vertical com relação aos eixos dos rolos de extração, transversalmente ao eixo longitudinal do veio.

● Trincas térmicas: Ocorre no interior e fora do eixo do veio, em geral entre o centro e a superfície. Surgem durante a solidificação, causadas por tensões térmicas devido ao resfriamento secundário excessivo e desuniforme.

● Trincas de depressão: Ocorre devido ao resfriamento inadequado e a contração das superfícies laterais.

Tipos de trincas observadas em tarugos do LC: (A) Trinca em forma de estrela; (B) Trinca diagonal; (C) Trinca de endireitamento; (D) Trincas térmicas e (E) Trincas de depressão.

8- REFERÊNCIAS BIBLIOGRÁFICAS

I.Solidificação, Fundamentos e aplicações;

II.Model for Predicting Steel Temperature and Thermal State of Casting Tundishes.

III.Metal-Molde Interfacial Heat Transfer;

IV.O lingotamento contínuo de aço;

V.Aplicação da Modelagem Matemática na Definição Artificial Aplicado ao Controle do Resfriamento Secundário do Lingotamento Contínuo

Nenhum comentário:

Postar um comentário