PRODUÇÃO DO AÇO EM CONVERTEDOR:

Os processos de fabricação de aço são designados pelo tipo de forno (Bessemer,Siemens-Martin, LD, Elétrico, etc.) e a natureza da escória (ácida ou básica).A transformação do gusa líquido em aço envolve:a) a diminuição dos teores de carbono, silício, fósforo, enxofre e nitrogênio a níveis bastante baixos:b) a adição de sucata ou minério de ferro para ajustar a temperatura do aço bruto;c) o ajuste dos teores de carbono, manganês, elementos de liga e da temperatura no forno ou na panela de vazamento.Nas duas últimas décadas, procurou-se pré-tratar o gusa líquido, pela dessulfuração e,até com um pré-refino, ( desiliciazação, desfosforação e dessulfuração ).

PROCESSOS DE SOPRO PNEUMÁTICO:

Até 1856, quando Henry Bessemer na Grã-Bretanha e William Kelly

, nos EstadosUnidos, quase simultaneamente, inventaram o processo de sopro pneumático, o açoera obtido apenas pela refusão de pequenas quantidades de sucata em fornos decadinho ou pelo penoso processo de pudlagem em fornos de revérbero.Inicialmente o convertedor com sopro atmosférico utilizava revestimento ácido (pedrasilicosa). Devido a necessidade de se baixar o teor de fósforo, foi-se necessário utilizar escórias básicas, desta forma, o revestimento ácido do convertedor Bessemer se consumia muito rapidamente, pois reagia com a escória.Graças aos trabalhos de Sidney Gilchrist Thomas, o convertedor recebeu o revestimento básico (dolomítico), em 1877. Tal descobrimento permitiu a remoção do fósforo dos minérios europeus com teor mais elevado deste elemento.No processo Bessemer ácido, o conversor é carregado com gusa líquido a uma temperatura de 1300 a 1400°C e o calor necessário para:a) elevar a temperatura do ar até a do metal líquido,b) fundir as adições,c) compensar as perdas térmicas de condução e convecção através do revestimento e pela radiação da camada superior do banho.Em princípio, a operação do conversor consiste na injeção de ar sob pressão pela parte inferior por meio de canais nos refratário chamados de ventaneiras, fazendo com que oar atravesse o banho de gusa líquido.O oxigênio do ar combina-se com o ferro, formando o FeO que, por sua vez, combina-se com o silício, o manganês e o carbono; portanto, estas impurezas são eliminadas,seja sob a forma de escória, (SiO2, MnO), ou de gás, (CO), que inflama-se na boca do convertedor.

, nos EstadosUnidos, quase simultaneamente, inventaram o processo de sopro pneumático, o açoera obtido apenas pela refusão de pequenas quantidades de sucata em fornos decadinho ou pelo penoso processo de pudlagem em fornos de revérbero.Inicialmente o convertedor com sopro atmosférico utilizava revestimento ácido (pedrasilicosa). Devido a necessidade de se baixar o teor de fósforo, foi-se necessário utilizar escórias básicas, desta forma, o revestimento ácido do convertedor Bessemer se consumia muito rapidamente, pois reagia com a escória.Graças aos trabalhos de Sidney Gilchrist Thomas, o convertedor recebeu o revestimento básico (dolomítico), em 1877. Tal descobrimento permitiu a remoção do fósforo dos minérios europeus com teor mais elevado deste elemento.No processo Bessemer ácido, o conversor é carregado com gusa líquido a uma temperatura de 1300 a 1400°C e o calor necessário para:a) elevar a temperatura do ar até a do metal líquido,b) fundir as adições,c) compensar as perdas térmicas de condução e convecção através do revestimento e pela radiação da camada superior do banho.Em princípio, a operação do conversor consiste na injeção de ar sob pressão pela parte inferior por meio de canais nos refratário chamados de ventaneiras, fazendo com que oar atravesse o banho de gusa líquido.O oxigênio do ar combina-se com o ferro, formando o FeO que, por sua vez, combina-se com o silício, o manganês e o carbono; portanto, estas impurezas são eliminadas,seja sob a forma de escória, (SiO2, MnO), ou de gás, (CO), que inflama-se na boca do convertedor.

Figura 1: Parâmetros do conversor.

(Ref:. http://www.oocities.org/mx/ahmsatech/Aceracion_BOF.htm)

As vantagens dos processos a oxigênio são:a) rapidez na transformação do gusa em aço;b) o reaproveitamento da sucata de recirculação, (gerada na própria usina) e que corresponde a 20% do aço bruto. Esta sucata é isenta das impurezas que a sucata externa externa (ferro velho ), contêm.

Figura 2: Carregamento de um conversor LD, mostrando sucata sendo carregada dentro do vaso BOF. Uma panela com bica cheia de gusa é visto para a direita.

|

MATERIAIS UTILIZADOS:

1- OXIGÊNIO Deve-se ter no mínimo 99,5% de pureza. Os restantes 0,2 a 0,3% consistem em: 0,2%de argônio e 0,005% máximo de nitrogênio, (importante para evitar fenômenos de envelhecimento sob tensão).A vazão de O2 deve ser a velocidades supersônicas para penetrar na camada de escória e, também, para evitar o entupimento dos bocais da lança. É, Igualmente relevante para determinar a altura do bocal em relação ao banho, de importância para controlar o grau de oxidação da escória e de remoção do enxofre e do fósforo.

2- GUSA Contém: 4,0 a 4,5% de C, 0,5 a 1 ,5% de Si, 0,3 a 2,0% de Mn, 0,03 a 0,05% de Se0,05 a 0,15% de P.O metal líquido, depois de vazado na panela, ao resfriar, atinge a saturação com ocarbono.No vazamento do alto forno, a temperatura do gusa é de 1480 a 1510°C, pois até o carro torpedo chegar ao convertedor haverá uma perda de temperatura do gusa de cerca de 1350ºC, e o processo de refino necessita de uma temperatura do gusa acima de 1400ºC. Com a queda da temperatura, o excesso de carbono deixa o banho sob a forma de grafite, poluindo o ambiente.Entre 80 a 75% da carga do convertedor é constituída de gusa líquido, sendo o restante, de sucata.A dessulfuração do gusa pode ser feita no carro torpedo ou na panela de carga. Neste último caso, o grau de tratamento pode ser ajustado individualmente para cada corrida.Os agentes dessulfurantes utilizados são: Magnésio, Carboneto de Cálcio e oCarbonato de Cálcio. O uso deste último tem dois inconvenientes: alto consumoespecífico e baixo poder dessulfurante.A injeção de magnésio tem como base a elevada afinidade deste com o enxofre. Comoo magnésio tem baixo poder de ebulição (1100ºC) e vaporiza facilmente, deve ser misturado com cal ou coque (formando briquetes).A geração de escória varia de 5 a 16 kg/t de gusa, dependendo da taxa de injeção e da escumagem efetuada.

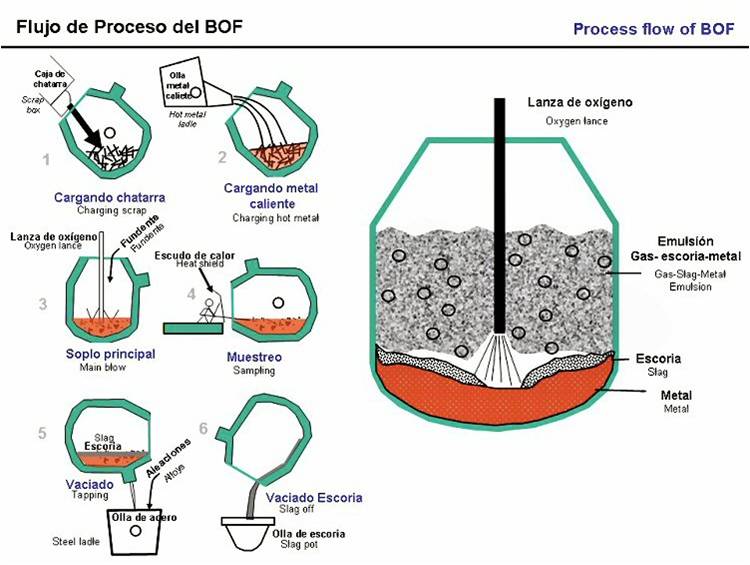

Figura 3: BOF fluxo do processo e tipos de conversores.

(Ref: http://www.oocities.org/mx/ahmsatech/Aceracion_BOF.htm)

(Ref: http://www.oocities.org/mx/ahmsatech/Aceracion_BOF.htm)

REAÇÕES:

A primeira reação que ocorre no convertedor é o oxigênio que sai da lança e encontra o ferro metálico no banho líquido. Este contato ocorre não pela afinidade do oxigênio pelo ferro, pois outros elementos como silício, carbono e manganês, possuem mais afinidade pelo oxigênio, mas pela grande quantidade de ferro no banho (mais de 97%).A reação então é:

2Fe + O2→2FeO.

Em seguida devido à maior afinidade do silício pelo oxigênio, este reage com o FeO,retornando o ferro para o banho.

2FeO + Si→SiO2+ 2Fe

Em seguida o manganês se oxida da mesma forma

. FeO + Mn→MnO + Fe

A silica formada combina-se com o FeO, MnO e cal do fundente para formar a escória

FeO + SiO2→2FeO.SiO2

CaO + SiO2→CaO.SiO2

MnO + iO2→MnO.SiO2

Em seguida a oxidação do carbono

FeO + CO→Fe + CO2 2

C + O2→2CO

C + O2→CO2

A partir dos convertedores LD desenvolveram-se outros processos de refino a oxigênio procurando-se fazer uma melhor distribuição dos gases no interior do convertedor de modo a facilitar as reações de oxidação das impurezas e com isto melhorar a qualidade do aço produzido.

OPERAÇÃO BASICA

A "corrida" inicia-se quando o recipiente é inclinado BOF cerca de 45 graus em relação ao eixo vertical de operação para carregamento de gusa liquido e de sucata (cerca de 25 a 30% do peso de corrida) é despejado a partir de uma calha de carregamento para dentro da boca do do conversor.

O gusa líquido é imediatamente despejada diretamente sobre a sucata de uma panela de transferência. Fumos e material incandescente (flocos de grafite do carbono saturado gusa líquido) são emitidos a partir da boca do navio e recolhidos pelo sistema de controle de poluição. O carregamento leva 2 de minutos. Em seguida, o conversor é girado e volta para a posição vertical e é adicionada a cal /(normalmente dolomitica) sobre a carga a partir de silos localizados sobre o conversor, enquanto a lança é baixada para alguns metros acima do fundo do vaso. A lança é refrigerada a água, com uma ponta de cobre de multi-furos. Através deste oxigênio, lança de mais de 99,5% de pureza é soprado na mistura. Se o oxigênio é menor em pureza, níveis de nitrogênio na podem se tornar inaceitável desclassificando a corrida.

Quando o sopro começa, um ruido estridente é ouvido. Como silício do metal quente é oxidado formando sílica, SiO2, que reage com os fluxos de base para formar uma escória fundida que envolve a lança. O gás gerado é principalmente monóxido de carbono (CO) a partir do carbono no metal quente. A taxa de libertação de gás é muitas vezes o volume do recipiente e é comum ver escória reagindo, especialmente se a escória é muito viscosa. O sopro continua durante um tempo pré-determinado com base na química de carga metálica e a especificação de fusão. Esta é, tipicamente, 15 a 20 minutos, e a lança é geralmente pré-programado para mover a diferentes alturas durante o período de sopro. A lança elevada, de modo que o recipiente pode ser girado para baixo em direção a posição de carregamento para amostragem e medições de temperatura (A maioria dos conversores atualmente possuem um sistema automático de retirada de temperatura e amostra).

Figura 4: Fluxo de processo do conversor.

(Ref:. http://www.oocities.org/mx/ahmsatech/Aceracion_BOF.htm)

CONVERTEDOR LD-KGC.

Este convertedor é o utilizado pela CST. Pela lança é feita a injeção de oxigênio pela boca do convertedor, e pelo fundo sopra-se argônio com a finalidade de promover melhor homogeneidade do banho e facilitar as reações de oxidação.O argônio é injetado pelo fundo do convertedor por meio de canais no refratário chamados de ventaneiras. Após terminado o sopro, reduz-se a vazão do argônio ao mínimo para evitar o entupimento das ventaneiras pela escória que ficou retida no convertedor. Somente neste último caso pode-se substituir o argônio pelo nitrogênio.

CONVERTEDOR K-BOP E Q-BOP.

Com a melhoria dos materiais refratários, pode-se desenvolver o convertedor K-BOP que utiliza a injeção de oxigênio por cima com lança e também por baixo, substituindo o argônio. Com isto obteve-se melhorias significativas na qualidade do aço.O processo Q-BOP (Quick ou Quiet-Basic-Oxygen Process) inicialmente chamado de processo OBM (Oxygen-Botton-blowing-Max-hutte) foi desenvolvido na Alemanha, a partir de 1967,pela Eisenwerk- Gesellschaft Maximilliams-hutte, em colaboração com a Air Liquide (Canadá). Estudos semelhantes foram realizados ao mesmo tempo pelo CRM e pelas Forges de Thy-Marcinelle et Monceau, na Bélgica.O processo se constituía pela injeção de oxigênio somente pelo fundo, como o utilizado por Bessemer. Porém, devido às altas temperaturas geradas nas ventaneiras, era necessário a utilização de fluidos refrigerantes. Utilizou-se hidrocarbonetos gasosos(propano, butano, gás natural, etc...) como fluído refrigerante.O processo Q-BOP é, hoje o maior desafio ao processo LD. Os defensores do processo (Q-BOP) alinham, como vantagens sobre o LD um menor investimento,menores custos operacionais e maior produtividade, e como desvantagens o consumo de gás natural ou outro hidrocarboneto, e de nitrogênio, durante o basculamento e parada do forno. Essas informações. Entretanto, devem ser objeto de certas considerações.

Ótimo material.

ResponderExcluirÓtimo conteúdo, parabéns 👏👏👏👏👏

ResponderExcluir